Легкость как залог экономичности

Самый дорогой, объемный и важный элемент любого автомобиля – кузов. От его конструкции зависят многие характеристики машины, в том числе и наиболее актуальные на сегодня – экономичность, экологичность и безопасность. Поэтому кузов приходится все время совершенствовать.

Самый дорогой, объемный и важный элемент любого автомобиля – кузов. От его конструкции зависят многие характеристики машины, в том числе и наиболее актуальные на сегодня – экономичность, экологичность и безопасность. Поэтому кузов приходится все время совершенствовать.

Удовлетворять постоянно растущие требования производителям автомобилей не так просто. Здесь начинается «война» компромиссов. Дело в том, что снизить потребление топлива и выбросы отработавших газов в атмосферу можно путем снижения веса кузова. Сделать это несложно – нужно использовать более тонкий металл и выбросить из кузова часть силовых элементов. Но тогда серьезно пострадает безопасность, что недопустимо, так как ее также необходимо повышать. Именно поэтому автомобильные инженеры изобретают всевозможные ноу-хау в материаловедении, применяя различные облегченные сплавы.

Легирование (от нем. legieren – «сплавлять», от лат. ligo – «связываю», «соединяю») – процесс введения в расплав дополнительных элементов (например, хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства основного материала.

Сталевары не сдаются

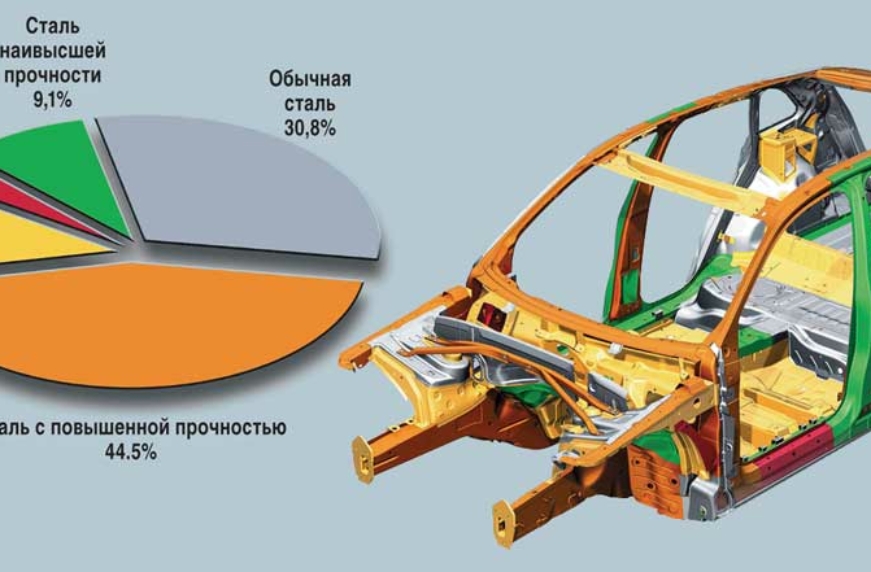

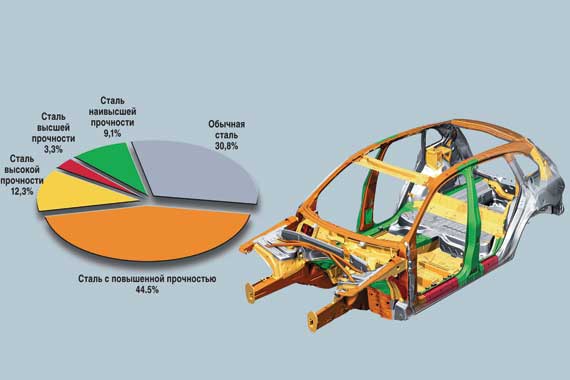

Как и сто лет назад, первое место среди материалов, используемых в производстве автомобильных кузовов, занимает сталь. Но сегодня она уже «не простая», а с разной степенью прочности: повышенной (усилие на разрыв – от 220 до 300 MPa), высокой (от 300 до 550 MPa), высшей (от 550 до 1450 МРа) и наивысшей (более 1500 МРа). Благодаря употреблению листовой стали меньшей толщины появилась возможность уменьшить вес кузова.

Широкое применение нашли высоколегированные стали. По данным немецких исследователей в области материаловедения, особенно удачными получились следующие сплавы:

– сталь с 15% марганца и добавками алюминия и кремния по 3%. Стержень из такого сплава можно растянуть более чем на 50% – он выдерживает напряжение в 1100 МPа, что соответствует весу десяти слонов, подвешенных на стержне с сечением величиной с почтовую марку. Ранее используемая в кузовах обычная сталь рвется уже при 700 MPa;

– сплав с повышенным содержанием марганца – 25%, менее прочен, но зато растяжим в длину на 90% и выдерживает высокие ударные нагрузки. Его особенно хорошо использовать в передней части кузова, которая при столкновении должна складываться гармошкой, поглощая энергию удара и оберегая пассажиров от тяжелых травм.

Но не все элементы кузова должны хорошо деформироваться. Исходя из этого, некоторым деталям в одних местах нужно иметь высокую прочность, а в других – быть деформируемыми. Такие элементы изготавливаются по технологии Tailored Blanks (TB). Суть ее заключается в том, что стальной лист для штамповки данного элемента кузова предварительно делают из нескольких листов различной толщины, соответственно, и с разными свойствами. Эти листы соединяют между собой лазерной или контактной сваркой.

Cталь |

|

Доля использования различных видов стали в кузове последней новинки компании Audi – модели Q5. |

Следующая веха развития металлургической промышленности – технология Tailor Rolled Blanks (TRB). Стальной лист на этапе производства пропускают между двумя катками таким образом, чтобы он имел разную толщину. Из листа вырезают элементы, которые после штамповки приобретают форму нужной детали. Полученная часть кузова – а это чаще всего крылья, пороги, капот – будет иметь оптимальную толщину, в зависимости от требований относительно локальной прочности, с одновременным уменьшением веса.

Оптимальный вариант

Второе место по процентному соотношению занимает алюминий (в среднем 10–12% от веса автомобиля). Его легкость, податливость штамповке и меньшую склонность к коррозии не могли не заметить в процессе поиска заменителя стали. Главный недостаток алюминия как конструкционного металла – малая прочность, поэтому в него часто добавляют медь и магний (так получается дюралюминий).

Алюминий начали использовать в автомобильных кузовах более 100 лет назад, но истинную популярность он приобрел лишь в конце прошлого столетия. В 1994 году появился автомобиль Audi A8, кузов его был полностью сделан из алюминиевого сплава. В этой машине нагрузки на себя берет сваренный из алюминиевых профилей каркас, к которому с помощью резьбовых соединений крепятся элементы облицовки, также полученные из алюминиевого листа. Полный вес кузова А8 с дверями, капотом, крышей и багажником – 210 кг, что на 140 кг меньше стального.

Еще одно преимущество использования алюминия – высокая пластичность металла, то есть возможность деформироваться, не разрушаясь. Основные причины, сдерживающие массовый переход на алюминиевые сплавы, – высокая себестоимость производства металла и необходимость применения новых технологий обработки.

| Магниевые сплавы могут использоваться в ходовой части автомобиля. |

Почти идеальный, но…

Перспективный в автомобилестроении магний также снискал уважение конструкторов. Он в 1,5 раза легче алюминия и в 4,5 раза легче стали, устойчив к воздействию щелочей, бензина, керосина и минеральных масел. Имеет способность хорошо поглощать шум и вибрацию. Даже его главный недостаток – мягкость – иногда рассматривается как преимущество. Так, в автомобилях Ford прошлых годов (Ford Taurus и др.) кронштейн и держатель подшипника рулевой колонки были отлиты из магниевого сплава. При лобовом столкновении это позволяло рулевой колонке легко деформироваться, снижая тем самым вероятность повреждения грудной клетки водителя. Благодаря таким свойствам в последние годы магний стал первым потенциальным кандидатом, способным потеснить алюминиевые сплавы в конструкции автомобиля. Магний также используют в качестве каркаса панели приборов (Chrysler Prowler). Каркас сидений, разнообразные держатели и крепления из этого металла уже сегодня применяются в конструкции автомобиля (Chevrolet Venture).

И это еще не все. Широкие возможности для снижения массы машины при использовании магниевых сплавов активно рассматриваются ведущими автопроизводителями.

|

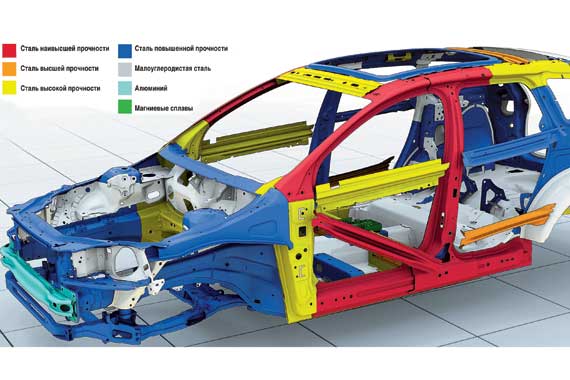

На данном этапе производства автомобилей в конструкции кузовов сочетаются детали из разных материалов, что позволяет использовать их лучшие качества и обходить присущие им недостатки. |

«Королева» автоспорта

Правительство Японии намерено к 2015–2017 годах снизить средний вес сходящих с конвейера авто на 40%. Поэтому автопроизводители обратили свой взор на еще один материал – углепластик. Высокая прочность и жесткость при малом весе – основные его преимущества. Кроме этого, углеродные волокна и углепластик имеют низкий, практически нулевой коэффициент линейного расширения и проводят электричество.

Популярность углепластик получил как материал, используемый при изготовлении монококов для знаменитых болидов F1. После признания в автоспорте у него появилось новое сокращенное имя – карбон. Благодаря оригинальному внешнему виду этот материал стал одним из самых важных элементов в тюнинге автомобилей.

Главный минус карбона – высокая себестоимость и трудоемкость производства. Что касается практического применения, в начале сентября этого года мичиганская компания Specter Werkes/Sports представила Corvette C6, в котором весь кузов сделан из углепластика. В массовое производство он вряд ли попадет, но компания показала, что из этого материала можно и нужно делать кузова для серийных автомобилей.