5 000 000 шипов в день

Журналисты «Автоцентра» первыми из пишущей братии увидели лаборатории и цеха компании Turvanasta. Здесь конструируют и выпускают шипы, которыми комплектуется половина шипованных шин в мире.

Журналисты «Автоцентра» первыми из пишущей братии увидели лаборатории и цеха компании Turvanasta. Здесь конструируют и выпускают шипы, которыми комплектуется половина шипованных шин в мире.

Финляндия – северная страна, где 20-градусные морозы не считаются холодами, где автомобильные дороги напоминают пробитые в снегу тоннели и где даже зимой люди пользуются велосипедами. Неудивительно, что именно здесь, в городе Турку, ровно двадцать лет назад основана компания Turvanasta, которая сегодня выпускает шипы для покрышек всех мыслимых и немыслимых назначений. Финские шипы создают люди, которые работают в этой отрасли уже более сорока лет.

Недавно и давно

Шипы для автомобильных зимних шин придуманы в Финляндии еще в 50-е годы прошлого века, а их серийное производство освоили в начале 60-х. Популярность «зубастых» колес росла, и они пользовались все большим спросом не только в северных странах.

Но в конце восьмидесятых годов грянул гром: дорожники заметили, что металлические «зубья» беспощадно «грызут» асфальт. На твердом покрытии трасс образуются колеи, в воздух поднимается отнюдь не полезная для здоровья каменно-гудроновая пыль. Во многих западноевропейских странах использование шипов запретили либо ограничили их параметры – массу, размеры, усилие прокола, количество в шине. В это непростое время на рынке Скандинавии и появились финские шипы марки Turvanasta.

Куда расти шипам

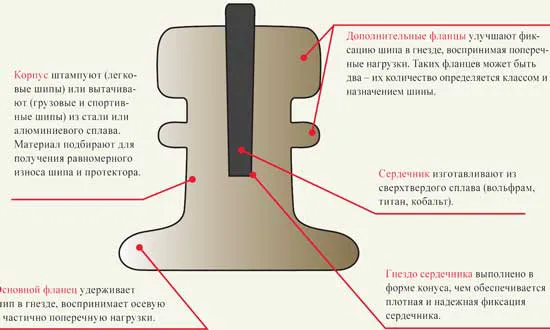

Разработка шипов – это балансирование между сцепными свойствами шин и жесткими требованиями государственных стандартов. Пытаясь снизить силу удара шипа о дорогу, конструкторы снижают его массу, экспериментируя с материалами сердечников и делая облегченные корпуса, для чего подбираются алюминиевые сплавы и составы пластмасс. Однако по причине высокой себестоимости пластиковые корпуса пока оказались невостребованными. Альтернатива – алюминиевые сплавы, сочетающие в себе требуемую износостойкость и небольшую массу. Сегодня конструкторы и технологи могут на 30–40% снизить массу шипа без потери сцепных качеств.

Вторым по важности требованием наряду с «дружелюбным отношением» к дорогам является равномерность износа корпуса (стали или алюминиевого сплава), сердечника и резины протектора. Такая непростая задача решается тщательным подбором материалов.

В заводском конструкторском бюро Turvanasta работают несколько штатных инженеров, а также приглашенные эксперты определенных специальностей. Конструкторы тесно сотрудничают с производителями шин из разных стран, не только создавая шипы под конкретную модель той или иной покрышки, но и постоянно совершенствуя систему «шина-шип» в целом.

Так, после того как земляки Turvanasta – шинники компании Nokian Tyres освоили технологию изготовления формованного отверстия в протекторе под шип, срок службы шипованных шин значительно увеличился. Свои разработки, рассчитанные на более чем двухгодичное использование, Turvanasta патентует, поскольку конкуренты, в особенности из восточных стран, ведут себя на рынке очень активно.

Воплощенные в жизнь

В 2007 году в состав компании Turvanasta вошли предприятия, выпускающие оборудование для производства шипов. Благодаря этому инженеры компании получили большую свободу для воплощения своих самых смелых идей. Принятые стратегические направления развития – снижение затрат на производство и повышение качества. Создатели учитывают даже такие тонкости, как вероятность гальванической коррозии и естественное старение алюминиевого сплава корпуса через 5-6 лет хранения.

Сегодня завод Turvanasta выпускает около 5 млн. шипов в сутки, в производственной программе – двадцать четыре модели. Их прочностные и эксплуатационные характеристики позволяют эффективно применять шипы на «обувке» самой разнообразной техники: легковушек, внедорожников, тяжелых грузовиков, тракторов и тягачей, «боевых» спортивных автомобилей и даже велосипедов.

Мнение

Хейкки СалакариИсполнительный директор компании Turvanasta Oy Чтобы шип работал на безопасность максимально эффективно, мы долго испытываем каждую новую модель: на собственном полигоне, в лабораториях компании, в лаборатории университета г. Тампере. А также в условиях реальной эксплуатации: на машинах такси, полиции, рядовых автовладельцев. Годовой пробег опытных шипов Turvanasta по льду, снегу и чистому асфальту составляет около 1 млн. км. В оговоренные сроки каждая машина заезжает в лабораторию, где шипы обмеряются, а шины «просвечиваются» рентгеном. На основе полученных данных мы принимаем решения, в какую сторону дорабатывать конструкцию, нужно ли подбирать новые материалы.

Конструкторское бюро

Часто шип создается под конкретную шину, с учетом пожеланий ее производителя (например, шины Nokian Hakkapelittа-5, -7 с многогранной формой корпуса шипов и сердечника). Часть своих моделей Turvanasta разрабатывает самостоятельно, предлагая их для вторичного рынка или (с возможной модернизацией) некрупным производителям шин.

Контроль качества

Качество шипа – в первую очередь соблюдение его геометрии с допуском 0,01 мм. Ведь именно она определяет правильность расположения шипа в гнезде, а значит, его эффективную и длительную работу. Борьба за качество начинается с входного контроля, где делается рентгено-дифракционный анализ материалов шипа и сердечника. И заканчивается при упаковке продукции, где каждая партия получает сертификат. Во время нашего посещения на заводе готовилась к запуску новая автоматическая линия по сборке шипов, главное отличие которой – в постоянном автоматическом контроле размеров.