А если... рычаг подвески дал трещину

С помощью рычага Архимед собирался перевернуть Землю. Рычаг подвески, сломавшийся на высокой скорости, вполне может перевернуть автомобиль.

С помощью рычага Архимед собирался перевернуть Землю. Рычаг подвески, сломавшийся на высокой скорости, вполне может перевернуть автомобиль. |

Назначение, конструкция

Рычаг – неотъемлемая часть подвески. Он обеспечивает подвижность колеса со ступицей в вертикальной плоскости (независимая подвеска) или моста (зависимая подвеска) относительно кузова (рамы). Обеспечивая колесу или мосту свободу в вертикальной плоскости, рычаги препятствуют неконтролируемому смещению в других направлениях, поддерживая их положение в пространстве с точностью до нескольких миллиметров.

Рычаг – неотъемлемая часть подвески. Он обеспечивает подвижность колеса со ступицей в вертикальной плоскости (независимая подвеска) или моста (зависимая подвеска) относительно кузова (рамы). Обеспечивая колесу или мосту свободу в вертикальной плоскости, рычаги препятствуют неконтролируемому смещению в других направлениях, поддерживая их положение в пространстве с точностью до нескольких миллиметров.

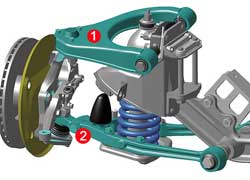

Принцип работы рычага подвески прост, как во времена Архимеда: один его конец шарнирно укреплен на кузове (раме) второй на ступице колеса (мосту). Если подвеска независимая, в нижний (реже в верхний) рычаг конструктивно могут упираться упругий элемент и демпфер (пружина, амортизатор, стабилизатор).

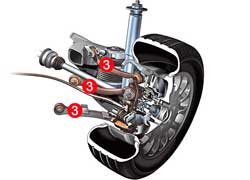

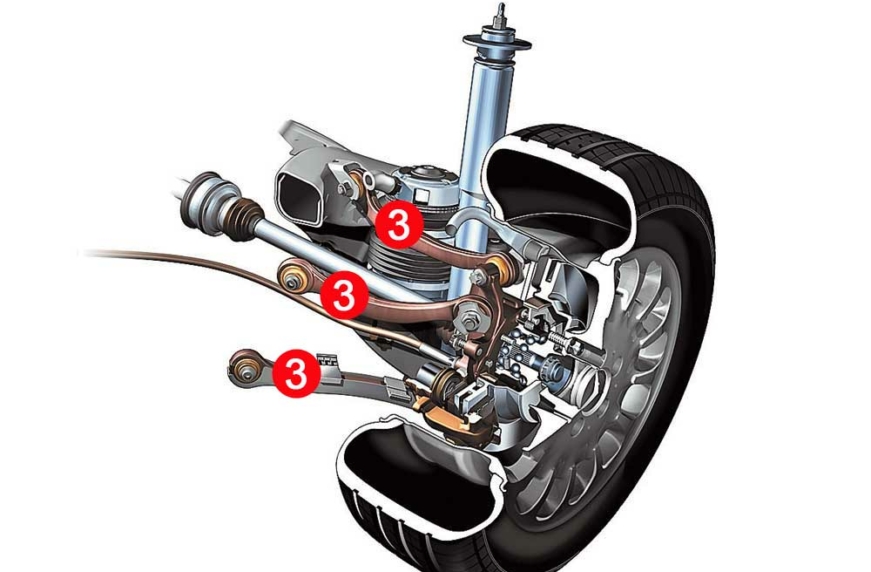

Количество рычагов, приходящихся на каждое колесо, зависит от типа подвески. У системы McPherson он один (передняя подвеска большинства легковых машин А-, B-, C-класса, реже – D-класса), у распространенной параллелограммной («Волги», «Москвичи», «ВАЗ-классика») – два, у некоторых современных «многорычажек» их количество достигает пяти. В последнем случае при работе подвески обеспечивается движение колеса вверх-вниз по сложной траектории – для лучшей устойчивости и управляемости. В зависимых подвесках мост держится как минимум на четырех рычагах, к которым иногда относят и поперечную тягу Панара («ВАЗ-класика»). Верхние рычаги такой подвески иногда называют реактивными тягами или штангами.

Рычаги бывают штампованные (из стали), литые, кованые (из стали и алюминиевых сплавов), могут быть сборными – сваренными из нескольких частей.

Варианты исполнения рычагов подвесок

| 1 – треугольный, штампованный из стали; 2 – кованые, стальные, спаренные в «треугольник»; 3 – кованые, стальные со специальной геометрией и двумя точками крепления. | |

Признаки неисправности

Водитель не всегда замечает, что рычаг подвески его автомобиля погнут. Обычно это происходит при въезде на большой скорости в глубокую яму или наезде на высокое препятствие. Небольшие деформации видны только со временем – после обнаружения неравномерно изношенной шины или досрочно разрушившегося сайлент-блока. В более тяжелом случае машину будет уводить в сторону, а катастрофическую деформацию выдаст заметный перекос колеса. Поводом для визита на СТО должно стать неодинаковое расположение левого и правого колес в колесной арке: смещение колеса к задней части выреза крыла обычно свидетельствует о нарушении геометрии подвески.

В отличие от кованых литых, штампованные рычаги при езде по неровностям более подвержены деформациям. |

Изгиб рычагов задней зависимой подвески нарушает угол установки моста, и если он ведущий, то ухудшаются условия работы карданной передачи. Это может сопровождаться вибрациями в некоторых режимах движения.

Виды и причины поломок

Штампованные рычаги приходится менять из-за деформаций при снижении усталостной прочности, коррозии, а также при износе посадочных гнезд сайлент-блоков. | |

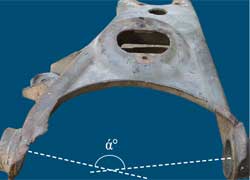

Самая распространенная проблема – деформация рычага. Для уменьшения неподрессоренных масс современные конструкторы стараются делать рычаги как можно легче, рассчитывая их под строго определенные нагрузки. Поэтому при нештатном векторе силы – например, боковом ударе колесом о бордюр – он может согнуться. Это же случается, если при замене колеса подставлять домкрат под рычаг. Не исключено подобное повреждение и при езде по каменистым дорогам. | |

Иногда «разбиваются» (увеличиваются) отверстия под сайлент-блоки. После «встречи» колеса с открытым канализационным люком может буквально разорваться место крепления шаровой опоры. Случается, из-за брака или усталости металла ломаются дополнительные детали, укрепленные на рычаге – кронштейн стабилизатора поперечной устойчивости, резьбовые вставки крепления амортизатора, шпильки и т. п. | |

Рычаги старых автомобилей могут банально ржаветь, особенно, если они сварены из двух штампованных «половинок». |

| |

Ремонтопригодность

Большинство рычагов рассчитаны на длительный срок службы, хотя не редкость «одноразовые», которые заменяются вместе с интегрированными в них узлами или деталями: сайлент-блоками, шаровыми опорами. Впрочем, если сам рычаг хорошо сохранился, умельцы неофициального сервиса могут заменить «расходники» по отдельности.

Большинство рычагов рассчитаны на длительный срок службы, хотя не редкость «одноразовые», которые заменяются вместе с интегрированными в них узлами или деталями: сайлент-блоками, шаровыми опорами. Впрочем, если сам рычаг хорошо сохранился, умельцы неофициального сервиса могут заменить «расходники» по отдельности.

Рихтовать рычаги не рекомендуется из-за снижения их усталостной прочности. Для восстановления соосности отверстий под сайлент-блоки используют специальные оправки. Небольшие трещины и «надрывы» металла можно заварить, иногда применяя усиливающие накладки, большие лучше не ремонтировать. Это касается и проржавевших рычагов. Не принято ремонтировать кованые рычаги сложной пространственной формы из-за того, что непросто проконтролировать правильность их геометрии.