Як визначити знос гальмівних дисків та як продовжити їм життя

Гальмівні диски разом із колодками – одні з головних елементів гальмівних систем, які в процесі уповільнення та зупинки автомобіля перетворюють кінетичну енергію руху на теплову, що виникає внаслідок тертя колодок об диски. Для поліпшення тепловідведення, а значить, і підвищення ефективності гальмування використовують диски із системою вентиляції у вигляді внутрішніх каналів (вентильовані) або наскрізних отворів перпендикулярно до робочої поверхні (перфоровані). Для поліпшення охолодження дисків повітряним потоком застосовують колісні диски зі спицями з геометрією пропелера, повітропроводи в нижній частині кузова, передніх бамперах і на пиляках гальмівних механізмів, зябра в крилах. Перфорація гальмівних дисків забезпечує видалення продуктів зносу фрикційних накладок із зони тертя.

Перфорація та внутрішні вентиляційні канали покращують охолодження диска.

Необхідно пам’ятати, що максимально ефективною гальмівною системою стає тільки після припрацювання гальмівних дисків і колодок. Період їхньої обкатки триває приблизно 500–1000 км. В цей час необхідно уникати різких гальмування, щоб робочі поверхні диска і колодки притерлися один до одного.

Найчастіше гальмівні диски роблять із чавуну, хоча на деяких спорт-карах вони виготовлені з кераміки та карбону (вуглепластика).

Види та причини несправностей

Насамперед – це природне зношування робочої поверхні через тертя колодки об диск. Колодка зношується швидше, диск – повільніше. Цей процес можна дещо прискорити чи сповільнити за рахунок стилю водіння.

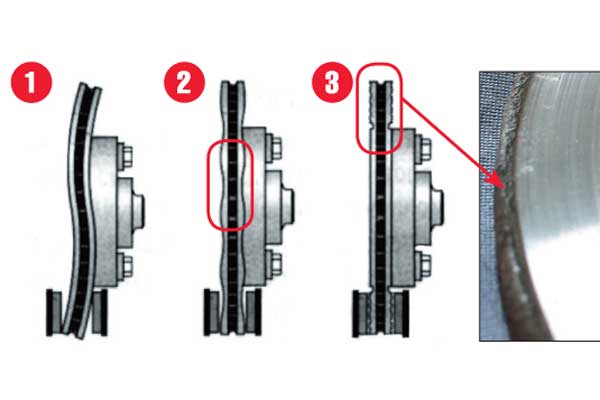

Необхідність ремонту або заміни диска виникає при: деформації диска 1, нерівномірної товщини по колу 2, утворення «буртиків» 3.

Причиною прискореного зношування диска можуть бути гальмівні колодки з неякісними накладками (інша суміш з великою кількістю твердих включень тощо)

На лівому диску явні сліди від металевої основи колодки.

Якщо при активному керуванні з постійними розгонами-гальмуваннями ви ще й часто їздите калюжами – будьте готові до можливих деформацій диска і навіть появи мікротріщин. Це відбувається через різке охолодження диска, що при гальмуванні може нагріватися до температури 400–450°С. При деформації деталей у процесі гальмування виникають вібрації, а мікротріщини з часом можуть збільшитись, що призведе до руйнування диска і навіть заклинювання гальмівного механізму. Через попадання в зазор між поверхнями бруду, що труться, а також великих включень в накладці колодки на диску з’являються канавки. Після встановлення нових колодок з таким диском вони додаються довше. До речі, симптомом неякісних колодок із великими твердими включеннями є писк при гальмуванні. Якщо писк від дисків виходить над режимі гальмування, але в малих швидкостях, отже, внаслідок зносу диска утворився буртик, який зачіпає край колодки.

Ознаки неполадок

- Підвищена вібрація, ривки та сторонні звуки під час гальмування.

- Гальма блокуються при найменшому натисканні на педаль.

- Зменшена нижче за певну межу товщина диска.

- Металевий скрегіт при гальмуванні (метал основи колодки зачіпає буртик на зовнішній поверхні гранично зношеного диска).

- Тріщини та сколи на диску, добре помітні через отвори в колісних дисках.

Діагностика

Визначити стан гальмівного диска без використання вимірювального інструменту досить складно. Так, різниця в товщині нового і гранично зношеного диска зазвичай становить 1-3 мм, а максимально допустиме биття – зовсім соті частки міліметра (для Lanos – 0,03 мм). Товщину диска зазвичай вимірюють штангенциркулем, причому вимір робиться в робочій зоні, а не по зовнішньому буртику.

Вимірювання товщини диска робиться в його зношеній частині, а не по буртику.

Биття можна визначити лише спеціальним пристосуванням з індикатором, що дозволяє «зловити» навіть 0,01 мм. Обидві контрольні операції виконуються безпосередньо на автомобілі. Іноді для виміру товщини доводиться знімати захисний пильовик, який обмежує доступ до диска.

Способи ремонту

Відповідно до вимог деяких автовиробників гальмівні диски неремонтопридатні. Тим не менш, існує обладнання, що дозволяє усунути деякі дефекти, що виникають під час експлуатації. Так, шляхом проточування (без демонтажу або після зняття з машини) забираються буртики та канавки, що скорочує процес притирання нових колодок та підвищує ефективність гальмівної системи загалом. При проточці знімається мінімальний шар матеріалу одночасно з обох боків диска. У разі биття ця деталь підлягає лише заміні. Буртик майстра іноді видаляють за допомогою звичайного напилка, який притискають до розкрученого диска (передньопривідні авто для цього вивішують на підйомнику, запускають двигун і включають першу передачу). Але рука людини у цій ситуації – дуже надійний інструмент.

Продовжуємо ресурс

Існує пряма залежність між термінами служби гальмівних дисків та колодок та стилем водіння. Чим частіше та інтенсивніше ви розганяєтеся та гальмуйте, тим коротше пробіг до заміни. Використовуючи неякісні колодки та «спортивний» стиль їзди, можна досягти граничного зношування диска всього за 25 тис. км. При нормальній їзді та застосуванні якісних гальмівних колодок пробіг до заміни дисків може становити 100–150 тис. км. Особливо неприпустимий активний стиль водіння з частими гальмуваннями та розгонами на дорогах з великою кількістю калюж. Регулярно перевіряйте стан гальмівних колодок. І якщо їх товщина залишається колишньою – заміряйте товщину диска, тому що надто «зносостійка» накладка стирає його. Можливо, вигідніше замінити колодки, виготовлені з невідповідного матеріалу, ніж незабаром ставити новий диск. Тому краще купувати гальмівні колодки лише у перевірених постачальників.